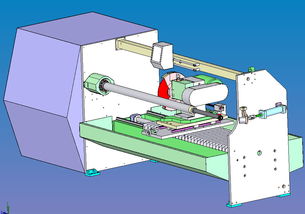

五年前自动切台设计回顾 包装机械技术演进与设计思考

五年前,我们设计了一款用于胶布、美纹纸等材料切割的自动切台。如今产品已迭代多代,当初的设计已不涉密,特此分享,供行业同仁技术交流与探讨。

一、设备概述与设计背景

该自动切台属于包装机械领域,主要用于卷材的定长切割。五年前的市场对切割精度、效率及操作便捷性已有较高要求,但成本控制仍是核心考量。设计时,我们定位为中端自动化设备,目标是在保证性能的前提下,实现稳定、易维护的结构。

二、核心结构设计特点

- 传动系统:采用伺服电机驱动滚珠丝杠,配合高精度导轨,实现送料与切割的同步控制。当时为平衡成本与性能,选用了国产伺服系统,搭配自主研发的控制算法,切割精度可达±0.5mm。

- 切割机构:采用气动刀片下切式设计,刀座配备快速更换模块,便于维护。刀片材质为SKD11,经热处理后耐磨性较好,适应胶布、美纹纸等材料的连续切割。

- 卷材放料与张力控制:采用磁粉制动器实现恒张力放料,避免材料拉伸或堆积。放料轴标配气涨轴,适配不同卷芯尺寸。

- 人机界面:搭载7寸触摸屏,集成参数设置、计数、故障诊断等功能。界面布局以简洁操作为主,支持定长切割与批量模式。

三、技术难点与解决方案

- 材料偏移问题:切割时材料易跑偏,影响精度。解决方案是在送料轨道两侧加装可调导向轮,并增加红外纠偏传感器(选配),实现动态调整。

- 刀片粘胶:胶类材料易粘刀,导致切割不净。我们在刀片表面涂覆特氟龙涂层,并设计吹气清理装置,减少粘连。

- 效率与稳定性平衡:初期测试时高速切割易振动。通过加强机架钢板厚度,并在关键连接处增加筋板结构,最终在40次/分钟的切割频率下保持稳定。

四、回顾与反思

以今日眼光看,这款设计仍有可优化之处:

- 智能化不足:未预留数据接口,难以接入MES系统。如今设备联网与数据追溯已成趋势。

- 柔性化设计局限:换料规格时需手动调整部分机构,耗时较长。新一代设备已采用电动调宽等自动化调整方案。

- 能效关注度低:当时未重点考虑节能设计,如伺服电机待机降耗、气动系统优化等。

五、技术交流启示

这款五年前的产品,反映了当时包装机械行业的技术水平与设计思路。如今随着工业互联网、模块化设计的普及,自动切台正朝着更智能、更柔性的方向发展。欢迎同行就以下方向深入探讨:

- 如何低成本实现切割设备的智能化升级?

- 新材料(如高粘性胶带、复合材料)对切割工艺提出了哪些新挑战?

- 在精度与速度之间,有哪些创新的机械结构或控制策略可突破传统平衡点?

技术之路,常思常新。期待与各位工程师一起,在交流中碰撞出更多火花。

如若转载,请注明出处:http://www.mfpmrqf.com/product/60.html

更新时间:2026-02-28 04:51:06